Effetto Bullwhip sulla catena di approvvigionamento: cause, impatto e soluzioni

Comprendere l'effetto frusta, perché interrompe le catene di approvvigionamento, come influisce sui costi e sui servizi, e strategie pratiche per ridurre gli shock della domanda.

200+ acquirenti si fidano di Torg per l'approvvigionamento

Alcuni piccoli cambiamenti non rimangono davvero piccoli nelle catene di approvvigionamento. Una leggera variazione nei modelli di acquisto, una promozione che ha successo oltre le aspettative o una spedizione ritardata possono silenziosamente propagarsi a monte e trasformarsi in qualcosa di molto più grande. È qui che molte catene di approvvigionamento iniziano a sforzarsi. L'effetto frusta sulle catene di approvvigionamento è importante perché distorce la pianificazione, aumenta i costi e indebolisce la fiducia tra i partner.

Questo articolo è rivolto a chiunque sia coinvolto nel processo di trasferimento di un prodotto da A a B nei settori della vendita al dettaglio, della produzione, della sanità e dei beni di consumo. Scoprirai come funziona l'effetto frusta, cosa lo causa e i danni che può provocare. Poi passeremo a strategie pratiche per ridurre il rischio che tutto vada storto, come migliorare il coordinamento, utilizzare le previsioni a tuo vantaggio e prendere effettivamente il controllo della tua ottimizzazione della catena di approvvigionamento.

Che cos'è l'effetto bullwhip sulla catena di approvvigionamento?

L'effetto Bullwhip sulla catena di approvvigionamento si manifesta quando i segnali di domanda vengono distorti mentre viaggiano a monte. Una piccola variazione alla cassa può sembrare più grande ai distributori, e ancora più grande ai produttori. Gli ordini iniziano a riflettere paura, margini di sicurezza e supposizioni, non la domanda reale.

Nel tempo, questa amplificazione della domanda crea una variabilità nella catena di approvvigionamento difficile da gestire. L'inventario si accumula nei posti sbagliati. I piani di produzione continuano a cambiare. I team logistici si affannano. Un mese sembra crescita, il successivo sembra pulizia, con inventario in eccesso o improvvisi esaurimenti di scorte.

Comprendere quali sono gli effetti dell'effetto Bullwhip sulla catena di approvvigionamento aiuta i leader a individuare perché i piani continuano a fallire, i costi continuano a salire e l'efficienza della catena di approvvigionamento diminuisce, anche quando la domanda dei clienti non è cambiata molto.

Come funziona l'effetto Bullwhip

Questo processo spiega perché le catene di approvvigionamento oscillano così bruscamente. Ogni fase reagisce a segnali parziali, aggiunge protezione e trasmette una domanda amplificata in avanti, creando instabilità che sembra improvvisa ma si sviluppa silenziosamente.

Dove il segnale si rompe per primo

Le decisioni al dettaglio spesso avviano la reazione a catena. Piccole fluttuazioni nella domanda innescano adeguamenti delle previsioni, modifiche alle scorte di sicurezza e strategie di rifornimento riviste. Quei segnali portano già con sé delle supposizioni. Quando gli ordini si muovono a monte, riflettono aspettative, non un reale comportamento d'acquisto, avviando l'amplificazione della domanda presto nelle reti di approvvigionamento al dettaglio a livello globale.

Come gli ordini vengono distorti a monte

I partner a monte rispondono agli ordini, non ai consumatori. I grossisti e i produttori si basano su previsioni di domanda storiche, dati limitati sui punti vendita e cicli di pianificazione fissi. Quando i tempi di consegna sembrano incerti, i team aumentano gli ordini. Le dimensioni dei lotti crescono per "giocare sul sicuro", mentre le strategie di prezzo anticipano o posticipano la domanda. Con ogni passaggio, quelle scelte si accumulano, aumentando silenziosamente la variabilità della catena di approvvigionamento attraverso reti globali già complesse.

Perché l'impatto continua a crescere

Nel tempo, piccole distorsioni si accumulano. Appare la distorsione dell'inventario, si accumula inventario in eccesso in alcuni nodi, mentre in altri si verificano esaurimenti di scorte. I programmi di produzione cambiano, l'utilizzo della capacità ne risente e cresce l'inefficienza logistica. Senza una forte condivisione delle informazioni nelle operazioni della catena di approvvigionamento, il coordinamento si indebolisce e la reattività della catena di approvvigionamento diminuisce costantemente, aumentando significativamente il rischio complessivo della catena di approvvigionamento.

L'esempio dell'effetto frusta

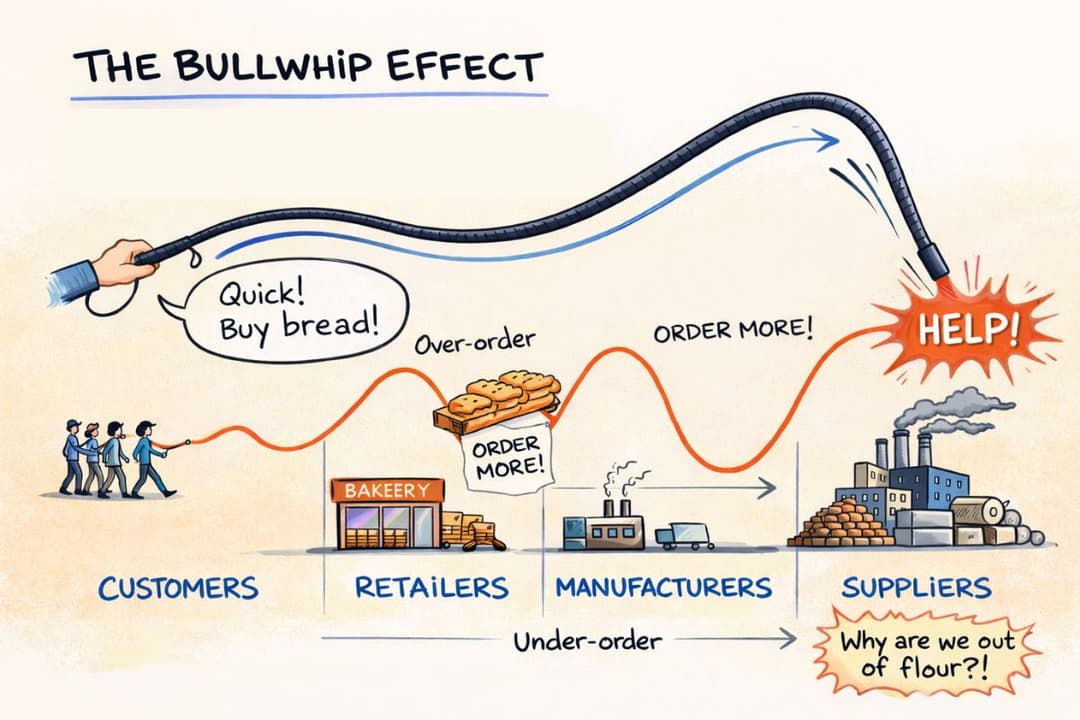

L'illustrazione mostra come un piccolo aumento della domanda dei clienti per il pane possa creare fluttuazioni sempre più grandi man mano che si muove lungo la catena di fornitura.

- Clienti: Alcuni clienti si fanno prendere dal panico e acquistano più pane del solito. Il cambiamento reale della domanda è minimo.

- Rivenditori (Panetterie): I rivenditori vedono gli scaffali svuotarsi più velocemente del solito e ordinano di più per evitare di rimanere senza. I loro ordini sono più grandi rispetto al reale aumento della domanda.

- Produttori: Vedendo ordini gonfiati dai rivenditori, i produttori assumono che la domanda stia crescendo e aumentano ulteriormente la produzione.

- Fornitori: I fornitori ricevono i segnali più grandi e distorti e faticano a tenere il passo, portando a carenze, costi eccessivi o successivamente a sovrapproduzione.

La linea ondulata rappresenta come la variabilità degli ordini cresca a ogni fase, proprio come una frusta, dove un piccolo movimento al manico crea un grande schiocco alla punta.

Questa amplificazione causa eccesso di scorte, carenze, stress produttivo e costi più alti, anche se il cambiamento iniziale della domanda era minimo.

6 cause dell'effetto bullwhip nella catena di fornitura

L'effetto bullwhip raramente deriva da una sola decisione sbagliata. Si accumula attraverso abitudini quotidiane, scorciatoie nella pianificazione e comportamenti protettivi. Queste sei cause dell'effetto bullwhip mostrano come piccole azioni ragionevoli si accumulano silenziosamente in una variabilità della supply chain nel tempo.

Errori di previsione della domanda

Le previsioni spesso si basano su medie storiche, finestre limitate o ipotesi che non si adattano più alla realtà. Quando gli errori di previsione della domanda si verificano all'inizio, si moltiplicano a monte. Senza una forte analisi del comportamento dei consumatori e dati tempestivi sui punti vendita, le normali fluttuazioni della domanda vengono scambiate per cambiamenti duraturi, distorcendo la pianificazione della supply chain.

Accorpamento degli ordini

L'accorpamento degli ordini sembra efficiente, ma nasconde i veri modelli di domanda. Ordini grandi e infrequenti creano picchi artificiali che i fornitori interpretano come crescita. Questo interrompe l'utilizzo della capacità, innesca inefficienza produttiva e provoca distorsione dell'inventario. Nel tempo, l'accorpamento aumenta l'inefficienza della supply chain e alza i costi di mantenimento dell'inventario in tutta la rete.

Fluttuazioni dei prezzi e promozioni

Le strategie di prezzo temporanee anticipano la domanda. I clienti acquistano prima, fanno scorte e poi scompaiono. Questo comportamento alimenta l'amplificazione della domanda, seguita da cali improvvisi. I pianificatori reagiscono al picco, non alla ragione dietro di esso, portando a un eccesso di inventario, carenze successive e una gestione instabile dell'inventario lungo la supply chain.

Variabilità dei tempi di consegna

Quando i tempi di consegna sembrano inaffidabili, le aziende si proteggono con buffer. Gli ordini diventano più grandi, le scorte di sicurezza si espandono e le strategie di rifornimento perdono precisione. Questi movimenti difensivi si accumulano tra i livelli, aumentando il rischio della supply chain e rendendo più difficile stabilizzare la gestione dell'inventario, anche quando la domanda effettiva rimane relativamente stabile.

Mancanza di condivisione delle informazioni

Senza condivisione delle informazioni nelle reti della supply chain, i partner pianificano in isolamento. Gli ordini sostituiscono l'intuizione. I livelli di inventario, i piani di produzione e la domanda reale rimangono nascosti. Questo indebolisce la pianificazione collaborativa, interrompe il coordinamento della supply chain e amplifica l'incertezza, peggiorando direttamente gli effetti sulla performance della supply chain.

Fattori comportamentali

Il giudizio umano influenza le decisioni più di quanto i dati ammettano. La paura delle carenze, la pressione per raggiungere gli obiettivi e gli incentivi a breve termine spingono i team a reagire eccessivamente. Gli ordini "per sicurezza" sembrano sicuri localmente, ma questi comportamenti alimentano silenziosamente la variabilità della supply chain e compromettono l'efficienza e la fiducia a lungo termine.

L'impatto dell'effetto Bullwhip sulle prestazioni della catena di approvvigionamento

I problemi di prestazioni raramente si manifestano tutti in una volta. Si accumulano silenziosamente mentre la domanda distorta si sposta a monte. Col tempo, l'effetto frusta rimodella il modo in cui le catene di approvvigionamento servono i clienti, gestiscono le operazioni e rispondono ai rischi, spesso senza che i team se ne accorgano fino a quando la pressione diventa difficile da ignorare.

Sbilanciamenti di Inventario

L'inventario raramente arriva dove è più necessario. L'impatto dell'effetto frusta sulla catena di approvvigionamento spesso si manifesta come eccesso di inventario in un nodo e carenze in un altro. Queste oscillazioni aumentano i costi di mantenimento dell'inventario, bloccano liquidità e mettono sotto pressione i team di gestione dell'inventario che cercano di riequilibrare l'offerta senza segnali di domanda affidabili.

Aumento dei Costi della Catena di Approvvigionamento

I costi aumentano in modi sottili e evidenti. Trasporti d'emergenza, produzione accelerata, lavoro straordinario e stoccaggio temporaneo si sommano. L'impatto dell'effetto frusta sulle prestazioni della catena di approvvigionamento diventa evidente quando i margini si riducono, anche se la domanda complessiva non è cambiata, rivelando inefficienze nascoste e debole controllo dei costi.

Livelli di Servizio Clienti Inferiori

I problemi di servizio raramente iniziano alla scrivania del cliente. Cominciano a monte quando i segnali di inventario vacillano. Finestre di consegna mancate, spedizioni parziali e sostituzioni improvvise intaccano l'affidabilità. Col tempo, il livello di servizio clienti diminuisce, la fiducia si assottiglia e gli acquirenti iniziano a gonfiare gli ordini da soli, alimentando silenziosamente l'instabilità nel circuito della catena di approvvigionamento.

Problemi di Produzione e Capacità

Il dolore della produzione si manifesta a ondate. Gli impianti accelerano durante i picchi, poi rimangono inattivi quando gli ordini diminuiscono. Questo modello di stop-and-go danneggia l'utilizzo della capacità, aumenta i costi unitari e complica la pianificazione del lavoro. Invece di miglioramenti costanti, i team inseguono oscillazioni di volume, riprogrammano i turni e ritardano investimenti che altrimenti supporterebbero output stabili e prevedibili.

Resilienza Ridotta

La resilienza si erode lentamente, poi tutta in una volta. Quando i team trascorrono mesi a reagire al rumore, i buffer sostituiscono la pianificazione. Ogni interruzione sembra gestibile, fino a quando diverse si verificano insieme. A quel punto, il rischio della catena di approvvigionamento aumenta, il recupero rallenta e diminuisce la fiducia che la rete possa assorbire gli shock o adattarsi a cicli di cambiamento a lungo termine.

Esempi reali dell'effetto frusta

La realtà della catena di approvvigionamento porta alla luce l'effetto frusta ben prima che la teoria possa farlo. Questi esempi di effetto frusta ci offrono uno sguardo su come le scelte quotidiane, la spinta degli incentivi e l'incertezza possano trasformare un piccolo cambiamento nella domanda in un enorme mal di testa operativo in tutti i tipi di industrie.

Effetto Frusta nel Retail

Nel retail, le promozioni possono distorcere silenziosamente i segnali. Walmart e Target spesso registrano picchi di domanda durante gli sconti, quindi i negozi riordinano aggressivamente. I fornitori interpretano quegli ordini come crescita duratura. Quando le promozioni finiscono, i volumi calano, lasciando un eccesso di inventario a monte, strategie di rifornimento stressate e rapporti tesi che richiedono tempo, pazienza e coordinazione per essere riequilibrati attraverso reti di retail globali con cicli stagionali che si ripetono ogni anno.

Effetto Bullwhip nella produzione

Nella produzione, l'effetto bullwhip spesso inizia presso i concessionari. Case automobilistiche come Toyota e Ford vedono i concessionari effettuare ordini più grandi per garantire l'allocazione. Questi segnali spingono i fornitori ad aumentare la produzione. Quando la domanda reale si stabilizza, le fabbriche affrontano colpi di frusta di capacità, linee inattive e improvvise pressioni sui costi che persistono ben oltre il ciclo di vendita per i partner a monte e i team logistici a vari livelli globalmente.

Effetto Bullwhip nel settore farmaceutico e sanitario

Nel settore sanitario, la paura delle carenze influenza le abitudini di ordinazione. Gli ospedali reagiscono presto, quindi aziende come Pfizer e Johnson & Johnson vedono picchi improvvisi di volume. I distributori seguono l'esempio. Quando la domanda si stabilizza, l'inventario rimane, il denaro si blocca e la gestione dell'inventario diventa più difficile sotto regolamenti, audit e aspettative di servizio rigorose nelle reti di assistenza regionali.

Effetto Bullwhip durante il COVID-19

L'impatto della catena di approvvigionamento del COVID-19 ha sicuramente trasformato l'incertezza in azione. Gli acquisti di panico hanno spinto marchi come 3M, Procter & Gamble e Unilever a lavorare a pieno ritmo. Gli ordini sono aumentati rapidamente e la visibilità è facilmente scomparsa. Successivamente, la domanda è rallentata, ma l'eccesso di inventario ha riempito i magazzini, rivelando come paura, velocità e debole coordinazione possano sopraffare anche le catene di approvvigionamento globali durante condizioni di crisi prolungate in tutto il mondo.

10 migliori strategie per ridurre l'effetto bullwhip

Ridurre l'effetto frusta è un lavoro lento, non istantaneo. Con segnali più chiari, dati condivisi e abitudini costanti di soluzioni per l'effetto frusta, i team stabilizzano la domanda, riducono i rischi e proteggono le prestazioni a lungo termine della supply chain in diversi settori.

1. Migliorare la previsione della domanda

Previsioni migliori iniziano accettando l'incertezza. Cicli di pianificazione più brevi permettono ai team di correggere il corso più rapidamente. Utilizzare dati del punto vendita e analisi del comportamento dei consumatori riduce gli errori di previsione della domanda, limita le reazioni eccessive alle fluttuazioni della domanda e supporta strategie di gestione dell'inventario più stabili in condizioni di mercato mutevoli e modelli di domanda stagionali.

2. Condividere informazioni tra i partner

Quando i partner operano in silos, le supposizioni sostituiscono i fatti. Una forte condivisione delle informazioni nelle reti di supply chain migliora la fiducia e l'allineamento. La visibilità sui livelli di inventario, i cambiamenti della domanda e i piani di produzione riduce gli ordini difensivi, migliora il coordinamento della supply chain e diminuisce la variabilità causata da segnali ritardati o incompleti che si spostano a monte.

3. Adottare l'inventario gestito dal fornitore

L'inventario gestito dal fornitore sposta le decisioni di rifornimento più vicino al consumo effettivo. I fornitori riforniscono in base all'uso, non agli ordini gonfiati. Questo semplifica le strategie di rifornimento, riduce l'eccesso di inventario, migliora la reattività della supply chain e abbassa i costi di mantenimento dell'inventario causati da acquisti di panico e inflazione delle scorte di sicurezza a valle.

4. Ridurre i lotti di ordini

I lotti di ordini spesso sembrano efficienti, ma distorcono la domanda. Ordini grandi e poco frequenti esagerano le oscillazioni di volume e confondono i fornitori. Ordini più piccoli e regolari stabilizzano i segnali di domanda, riducono l'inefficienza logistica, migliorano l'utilizzo della capacità e aiutano i team di produzione a pianificare in modo più prevedibile senza reagire a picchi artificiali.

5. Stabilizzare le strategie di prezzo

Promozioni frequenti inviano messaggi contrastanti. I clienti fanno scorte in anticipo, poi spariscono. Stabilizzando le strategie di prezzo, le aziende riducono l'amplificazione della domanda, supportano previsioni della domanda più accurate e prevengono distorsioni dell'inventario che portano a esaurimenti seguiti da eccesso di inventario in più livelli della supply chain.

6. Accorciare e stabilizzare i tempi di consegna

I tempi di consegna influenzano il comportamento più delle previsioni. Quando le date di consegna sembrano incerte, i team si proteggono con margini e buffer. Accorciando i processi e rendendo affidabili le tempistiche, gli ordini diventano più calmi. La variabilità diminuisce, l'inventario just-in-time funziona meglio, il rischio della supply chain si riduce e le spedizioni d'emergenza si attenuano, permettendo un miglioramento dell'efficienza della supply chain attraverso decisioni di rifornimento più stabili nelle reti moderne di oggi.

7. Allineare gli incentivi

Le persone seguono ciò per cui vengono premiate. Se i bonus favoriscono il volume, gli ordini si gonfiano rapidamente. Spostare gli incentivi verso l'affidabilità del servizio, la disciplina dei costi e l'efficienza cambia le scelte quotidiane. I team si fermano prima di ordinare in eccesso, bilanciano il livello di servizio al cliente con la salute dell'inventario e supportano l'ottimizzazione della supply chain che valorizza le prestazioni costanti rispetto ai successi a breve termine tra dipartimenti, partner e cicli di pianificazione senza attriti o rumori aggiuntivi.

8. Rafforzare la pianificazione collaborativa

La pianificazione migliora quando i partner smettono di indovinare e iniziano a dialogare. La pianificazione collaborativa riunisce rivenditori, produttori e fornitori nella stessa conversazione perché supposizioni condivise sostituiscono ordini difensivi. Con il miglioramento della visibilità, il coordinamento della supply chain si rafforza, l'inefficienza della produzione si attenua e la fiducia cresce. Quella fiducia è importante, perché una pianificazione più calma riduce le reazioni eccessive quando la domanda cambia inaspettatamente e mantiene l'esecuzione stabile durante periodi volatili per tutti gli interessati.

9. Ottimizzare le strategie di rifornimento

Il rifornimento diventa più fluido quando gli ordini riflettono ciò che i clienti effettivamente utilizzano. Strategie di rifornimento ottimizzate rispondono a modelli di consumo reali, non a previsioni ansiose. Con la stabilizzazione dei segnali, i mancati approvvigionamenti diminuiscono, l'eccesso di inventario si riduce e la gestione dell'inventario migliora. Ordini prevedibili stabilizzano anche i costi della supply chain, supportano una pianificazione migliore e liberano i team dal dover costantemente affrontare emergenze nei negozi, magazzini e linee di produzione durante cicli di domanda incerti.

10. Concentrarsi sul costo totale di proprietà

Il prezzo unitario raramente racconta l'intera storia. Il costo totale di proprietà impone un pensiero più ampio su inventario, trasporto, fallimenti del servizio e rischio di interruzioni. Questo approccio aiuta i leader a evitare falsi risparmi, confrontare i compromessi in modo onesto e prendere decisioni di approvvigionamento che proteggano i margini supportando al contempo la resilienza della supply chain sostenibile molto tempo dopo la firma dei contratti e quando shock imprevisti mettono ripetutamente alla prova le ipotesi nei mercati globali.

Effetto Bullwhip vs. Effetto Forrester

Questi due termini sono spesso usati in modo intercambiabile, ma non significano la stessa cosa. L'Effetto Forrester è il concetto originale dei sistemi che spiega come ritardi e cicli di feedback creino oscillazioni. L'effetto bullwhip è la sua espressione nel mondo reale all'interno delle catene di approvvigionamento, dove il comportamento degli ordini amplifica la domanda man mano che si muove a monte.

Effetto Forrester

L'Effetto Forrester è stato introdotto da Jay W. Forrester nel 1961 nel suo libro rivoluzionario Industrial Dynamics. Spiega l'amplificazione della domanda utilizzando la teoria della dinamica dei sistemi, concentrandosi su:

- Ritardi informativi

- Cicli di feedback

- Comportamento di previsione e decisionale

Forrester ha dimostrato che anche quando la domanda dei clienti è stabile, una scarsa comunicazione delle informazioni e risposte ritardate all'interno di una catena di approvvigionamento possono creare instabilità, oscillazioni di inventario e inefficienze produttive. L'Effetto Forrester è principalmente discusso in ricerche accademiche e teoriche.

Cos'è l'effetto bullwhip?

L'Effetto Bullwhip è il termine moderno, ampiamente utilizzato, che ha guadagnato popolarità negli anni '90 attraverso studi reali sulle catene di approvvigionamento. Il nome deriva dall'analogia visiva di una frusta, dove piccoli movimenti al manico portano a grandi oscillazioni alla punta.

Nelle catene di approvvigionamento, l'Effetto Bullwhip evidenzia problemi pratici e operativi, come:

- Eccesso di inventario

- Rotture di stock

- Previsioni di domanda inaccurate

- Aumento dei costi operativi e logistici

Questo termine è comunemente usato in discussioni di gestione operativa, logistica e strategia aziendale.

Key Differences Between Bullwhip Effect and Forrester Effect

Aspect | Forrester Effect | Bullwhip Effect |

|---|---|---|

Origin | Jay W. Forrester (1961) | Popularized in the 1990s |

Focus | Feedback loops and delays | Order amplification |

Scope | Any complex system | Demand and inventory flows |

Practical Impact | Conceptual insight | Inventory distortion and cost |

Usage | Academic and modeling | Operations and planning |

Effetto Forza del Colpo vs. Variabilità della Domanda

Queste due idee spesso si confondono, eppure descrivono questioni molto diverse. La variabilità della domanda inizia con i clienti. L'effetto bullwhip comincia dopo, all'interno della supply chain. Uno riflette la realtà. L'altro riflette come i team reagiscono, interpretano e si proteggono quando i segnali si muovono a monte.

Variabilità della domanda

La variabilità della domanda si riferisce alle fluttuazioni naturali nella domanda dei clienti nel tempo. Queste variazioni possono verificarsi a causa di:

- Modelli stagionali

- Preferenze dei clienti in evoluzione

- Tendenze di mercato

- Condizioni economiche

- Promozioni o cicli di vita dei prodotti

La variabilità della domanda esiste a livello del cliente finale e riflette cambiamenti effettivi nella domanda di mercato. È una parte normale e inevitabile del fare business e non indica necessariamente inefficienza all'interno della supply chain.

L'effetto Bullwhip

L'effetto Bullwhip si verifica quando la variabilità della domanda viene amplificata mentre si muove a monte nella supply chain. Anche quando la domanda dei clienti cambia leggermente, fornitori e produttori possono sperimentare oscillazioni molto più ampie negli ordini, nell'inventario e nei livelli di produzione.

Questa amplificazione è generalmente causata da:

- Previsioni di domanda inaccurate

- Aggregazione degli ordini

- Fluttuazioni di prezzo e promozioni

- Lunghi tempi di consegna

- Mancanza di condivisione delle informazioni

A differenza della variabilità della domanda, l'effetto Bullwhip è creato dall'uomo e deriva da scarsa coordinazione e decisioni errate all'interno della supply chain.

Key Differences Between Bullwhip Effect and Demand Variability

Aspect | Demand Variability | Bullwhip Effect |

|---|---|---|

Source | Customer behavior | Supply chain decisions |

Nature | Natural and expected | Artificial and amplified |

Visibility | Seen at point of sale | Grows upstream |

Impact | Manageable with planning | Causes instability |

Solution | Better forecasting | Better coordination |

Conclusione

La maggior parte delle catene di approvvigionamento non fallisce dall'oggi al domani, ma comunque, piccole decisioni si accumulano, i segnali si confondono e improvvisamente i team reagiscono invece di pianificare. È così che l'effetto frusta si insinua silenziosamente, causando eccessi di inventario, rotture di stock e una crescente pressione logistica senza che nessuno lo abbia intenzionalmente voluto.

Quando le previsioni della domanda si basano su dati reali, le informazioni fluiscono tra i partner e le decisioni sull'inventario riflettono l'uso effettivo, il rumore si attenua. Quando i team smettono di operare in silos e iniziano ad allinearsi, le prestazioni della catena di approvvigionamento si stabilizzano e diventano molto più prevedibili.

Le catene di approvvigionamento oggi non hanno molto margine di errore. Le interruzioni nella catena di approvvigionamento persistono, i costi rimangono elevati e le aspettative continuano a crescere. Quando l'effetto frusta non viene controllato, la pressione aumenta rapidamente. Ma quando viene ridotto, le operazioni si stabilizzano, il servizio diventa affidabile e i team finalmente ottengono il margine di manovra per pianificare in anticipo invece di correre costantemente contro il tempo.

Richiedi preventivo per ordine all'ingrosso

Ordine semplice, prezzi trasparenti, consegnato direttamente a casa tua