Peitscheneffekt in der Lieferkette: Ursachen, Auswirkungen & Lösungen

Verstehen Sie den Peitscheneffekt, warum er Lieferketten stört, wie er Kosten und Service beeinflusst und praktische Strategien zur Reduzierung von Nachfrageschocks.

200+ Käufer vertrauen Torg beim Sourcing

Einige kleine Änderungen bleiben in Lieferketten nicht wirklich klein. Eine leichte Verschiebung der Kaufmuster, eine Werbeaktion, die besser als erwartet abschneidet, oder eine verspätete Lieferung können sich leise stromaufwärts ausbreiten und zu etwas viel Größerem werden. Hier beginnen viele Lieferketten zu belasten. Der Peitscheneffekt in Lieferketten ist wichtig, weil er die Planung verzerrt, die Kosten erhöht und das Vertrauen zwischen Partnern schwächt.

Dieser Artikel richtet sich an alle, die an der Beförderung eines Produkts von A nach B im Einzelhandel, in der Fertigung, im Gesundheitswesen und bei Konsumgütern beteiligt sind. Sie erfahren, wie der Peitscheneffekt funktioniert, was ihn verursacht und welchen Schaden er anrichten kann. Anschließend gehen wir auf einige praktische Strategien ein, um das Risiko eines Scheiterns zu reduzieren, wie z. B. die Verbesserung der Koordination, die Nutzung von Prognosen zu Ihrem Vorteil und die tatsächliche Kontrolle Ihrer Lieferkettenoptimierung.

Was ist der Peitscheneffekt in der Lieferkette?

Der Peitscheneffekt in der Lieferkette tritt auf, wenn Nachfragesignale verzerrt werden, während sie stromaufwärts weitergeleitet werden. Eine kleine Änderung an der Kasse kann für Distributoren größer erscheinen und für Hersteller noch größer. Bestellungen beginnen, Angst, Puffer und Annahmen widerzuspiegeln, nicht die tatsächliche Nachfrage.

Mit der Zeit führt diese Nachfrageverstärkung zu einer Variabilität in der Lieferkette, die schwer zu bewältigen ist. Bestände häufen sich an den falschen Stellen an. Produktionspläne ändern sich ständig. Logistikteams sind im Dauerstress. Ein Monat fühlt sich wie Wachstum an, der nächste wie Aufräumen, mit überschüssigem Bestand oder plötzlichen Engpässen.

Das Verständnis der Auswirkungen des Peitscheneffekts auf die Lieferkette hilft Führungskräften zu erkennen, warum Pläne immer wieder scheitern, Kosten steigen und die Effizienz der Lieferkette nachlässt, selbst wenn sich die Kundennachfrage kaum geändert hat.

Wie der Peitscheneffekt funktioniert

Dieser Prozess erklärt, warum Lieferketten so stark schwanken. Jede Stufe reagiert auf teilweise Signale, fügt Schutz hinzu und gibt verstärkte Nachfrage weiter, wodurch Instabilität entsteht, die sich plötzlich anfühlt, aber leise aufbaut.

Wo das Signal zuerst bricht

Entscheidungen im Einzelhandel lösen oft die Kettenreaktion aus. Kleine Schwankungen in der Nachfrage führen zu Anpassungen der Prognosen, Änderungen der Sicherheitsbestände und überarbeiteten Nachschubstrategien. Diese Signale tragen bereits Annahmen in sich. Wenn Bestellungen weiter nach oben in der Kette gelangen, spiegeln sie Erwartungen wider, nicht das tatsächliche Kaufverhalten, und setzen die Nachfrageverstärkung frühzeitig in globalen Einzelhandelsnetzwerken in Gang.

Wie Bestellungen stromaufwärts verzerrt werden

Partner stromaufwärts reagieren auf Bestellungen, nicht auf Käufer. Großhändler und Hersteller verlassen sich auf historische Nachfrageprognosen, begrenzte Point-of-Sale-Daten und feste Planungszyklen. Wenn sich die Lieferzeiten unsicher anfühlen, polstern Teams ihre Bestellungen. Losgrößen wachsen, um „auf Nummer sicher zu gehen“, während Preisstrategien die Nachfrage vorziehen oder verzögern. Mit jeder Übergabe verstärken sich diese Entscheidungen und erhöhen leise die Variabilität in der Lieferkette über bereits komplexe globale Netzwerke hinweg.

Warum die Auswirkungen weiter wachsen

Im Laufe der Zeit summieren sich kleine Verzerrungen. Bestandsverzerrungen treten auf, überschüssige Bestände bauen sich in einigen Knoten auf, während an anderen Lagerengpässe auftreten. Produktionspläne verschieben sich, die Kapazitätsauslastung leidet und die Logistik wird ineffizienter. Ohne einen starken Informationsaustausch in der Lieferkettenlogistik nimmt die Koordination ab und die Reaktionsfähigkeit der Lieferkette sinkt stetig, was das Gesamtrisiko der Lieferkette erheblich erhöht.

Das Peitscheneffekt-Beispiel

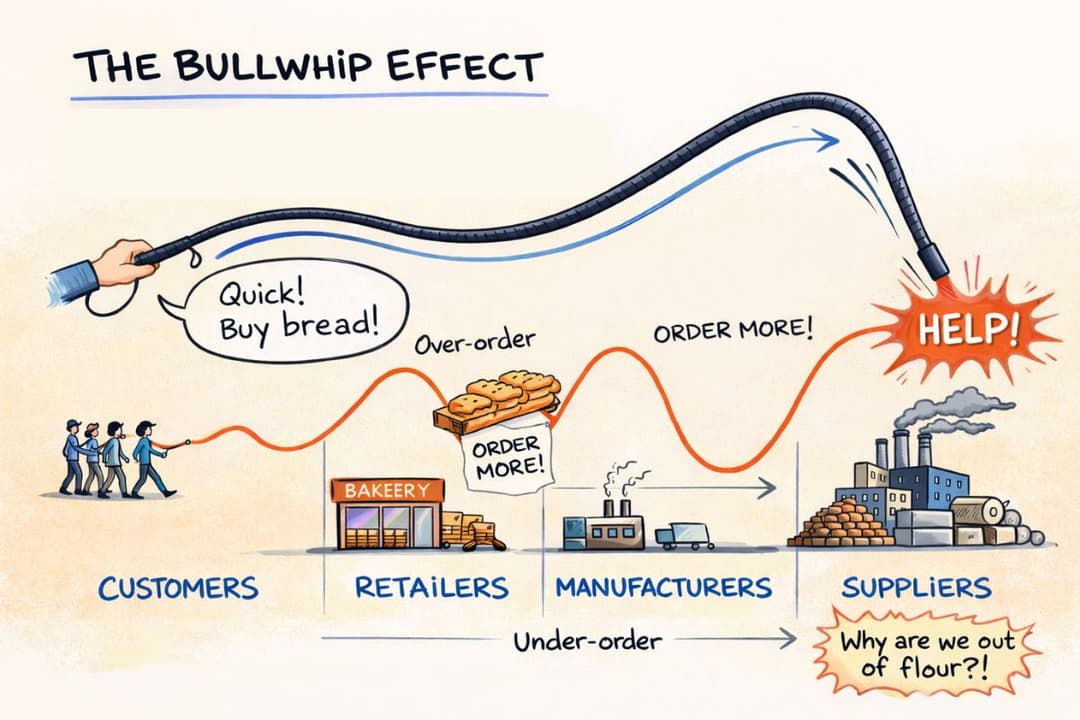

Die Abbildung zeigt, wie ein kleiner Anstieg der Kundennachfrage nach Brot zunehmend größere Schwankungen verursacht, wenn er die Lieferkette hinauf wandert.

- Kunden: Einige Kunden geraten in Panik und kaufen zusätzliches Brot. Die tatsächliche Nachfrageänderung ist gering.

- Einzelhändler (Bäckereien): Einzelhändler sehen, dass die Regale schneller als üblich leer werden, und bestellen übermäßig, um einen Ausverkauf zu vermeiden. Ihre Bestellungen sind größer als der tatsächliche Anstieg der Nachfrage.

- Hersteller: Angesichts der überhöhten Bestellungen der Einzelhändler gehen die Hersteller davon aus, dass die Nachfrage boomt, und fahren die Produktion noch weiter hoch.

- Lieferanten: Lieferanten erhalten die größten, am stärksten verzerrten Signale und kämpfen darum, Schritt zu halten, was zu Engpässen, überhöhten Kosten oder späterem Überangebot führt.

Die Wellenlinie stellt dar, wie sich die Bestellvariabilität in jeder Phase verstärkt, ähnlich wie bei einer Peitsche, bei der eine kleine Bewegung am Griff eine große Bewegung an der Spitze erzeugt.

Diese Verstärkung führt zu Überbeständen, Engpässen, Produktionsstress und höheren Kosten, obwohl die ursprüngliche Nachfrageänderung gering war.

6 Ursachen des Peitscheneffekts in der Lieferkette

Der Peitscheneffekt entsteht selten durch eine einzige schlechte Entscheidung. Er baut sich durch alltägliche Gewohnheiten, Planungskürzungen und Schutzverhalten auf. Diese sechs Ursachen des Peitscheneffekts zeigen, wie kleine, vernünftige Handlungen im Laufe der Zeit unbemerkt zu Schwankungen in der Lieferkette führen.

Fehler bei der Nachfrageprognose

Prognosen basieren oft auf historischen Durchschnittswerten, begrenzten Zeitfenstern oder Annahmen, die nicht mehr der Realität entsprechen. Wenn Fehler bei der Nachfrageprognose früh auftreten, multiplizieren sie sich stromaufwärts. Ohne eine starke Analyse des Verbraucherverhaltens und aktuelle Verkaufsdaten werden normale Nachfrageschwankungen fälschlicherweise als dauerhafte Veränderungen angesehen, was die Planung der Lieferkette verzerrt.

Bestellbündelung

Bestellbündelung wirkt effizient, verschleiert jedoch die tatsächlichen Nachfragemuster. Große, seltene Bestellungen erzeugen künstliche Spitzen, die Lieferanten als Wachstum interpretieren. Dies stört die Kapazitätsauslastung, löst Produktionsineffizienz aus und führt zu Verzerrungen im Lagerbestand. Mit der Zeit erhöht die Bündelung die Ineffizienz der Lieferkette und steigert die Lagerhaltungskosten in Netzwerken.

Preisschwankungen und Aktionen

Temporäre Preisstrategien ziehen die Nachfrage vor. Kunden kaufen früh, legen Vorräte an und verschwinden dann. Dieses Verhalten treibt die Nachfrageverstärkung an, gefolgt von plötzlichen Rückgängen. Planer reagieren auf den Anstieg, nicht auf den Grund dahinter, was zu Überbeständen, späteren Fehlbeständen und instabilem Bestandsmanagement in der gesamten Lieferkette führt.

Variabilität der Lieferzeiten

Wenn Lieferzeiten unzuverlässig erscheinen, schützen sich Unternehmen mit Puffern. Bestellungen werden größer, Sicherheitsbestände wachsen und Nachschubstrategien verlieren an Präzision. Diese defensiven Maßnahmen summieren sich über die Ebenen hinweg, erhöhen das Lieferkettenrisiko und erschweren die Stabilisierung des Bestandsmanagements, selbst wenn die tatsächliche Nachfrage relativ stabil bleibt.

Mangel an Informationsaustausch

Ohne Informationsaustausch in Lieferkettennetzwerken planen Partner isoliert. Bestellungen ersetzen Einblicke. Lagerbestände, Produktionspläne und tatsächliche Nachfrage bleiben verborgen. Dies schwächt die kollaborative Planung, unterbricht die Koordination der Lieferkette und verstärkt die Unsicherheit, was die Auswirkungen auf die Leistung der Lieferkette direkt verschlechtert.

Verhaltensfaktoren

Menschliches Urteilsvermögen beeinflusst Entscheidungen stärker, als Daten es zugeben. Angst vor Engpässen, Druck, Ziele zu erreichen, und kurzfristige Anreize treiben Teams zu Überreaktionen. "Just-in-case"-Bestellungen fühlen sich lokal sicher an, doch dieses Verhalten treibt unbemerkt die Schwankungen in der Lieferkette an und untergräbt die langfristige Effizienz und das Vertrauen in die Lieferkette.

Die Auswirkungen des Bullwhip-Effekts auf die Leistung der Lieferkette

Leistungsprobleme treten selten plötzlich auf. Sie entwickeln sich leise, während verzerrte Nachfrage stromaufwärts wandert. Mit der Zeit verändert der Peitscheneffekt, wie Lieferketten Kunden bedienen, Abläufe steuern und auf Risiken reagieren, oft ohne dass Teams es bemerken, bis der Druck schwer zu ignorieren wird.

Bestandsungleichgewichte

Bestände landen selten dort, wo sie am dringendsten benötigt werden. Die Auswirkungen des Peitscheneffekts auf die Lieferkette zeigen sich oft in Form von Überbeständen an einem Knotenpunkt und Fehlbeständen an einem anderen. Diese Schwankungen erhöhen die Lagerhaltungskosten, binden Kapital und belasten Bestandsmanagement-Teams, die versuchen, das Angebot ohne verlässliche Nachfragesignale auszugleichen.

Steigende Lieferkettenkosten

Kosten steigen auf subtile und offensichtliche Weise. Notfalltransporte, beschleunigte Produktion, Überstundenarbeit und temporäre Lagerung summieren sich. Die Auswirkungen des Peitscheneffekts auf die Leistung der Lieferkette werden deutlich, wenn die Margen schrumpfen, obwohl die Gesamtnachfrage unverändert bleibt, was verborgene Ineffizienzen und schwache Kostenkontrolle in der Lieferkette offenlegt.

Niedrigere Kundenservice-Niveaus

Serviceprobleme beginnen selten am Kundenschalter. Sie entstehen stromaufwärts, wenn Bestandssignale schwanken. Verpasste Lieferfenster, Teillieferungen und plötzliche Ersatzlieferungen beeinträchtigen die Zuverlässigkeit. Mit der Zeit sinkt das Kundenservice-Niveau, das Vertrauen schwindet und Käufer beginnen, ihre Bestellungen selbst zu erhöhen, wodurch sie unbemerkt Instabilität zurück in den Lieferkettenkreislauf einspeisen.

Produktions- und Kapazitätsprobleme

Produktionsprobleme treten in Wellen auf. Werke arbeiten während Spitzenzeiten auf Hochtouren und stehen bei nachlassenden Bestellungen still. Dieses Stop-and-Go-Muster beeinträchtigt die Kapazitätsauslastung, erhöht die Stückkosten und erschwert die Personalplanung. Anstatt einer stetigen Verbesserung jagen Teams Volumenschwankungen hinterher, planen Schichten neu und verschieben Investitionen, die sonst eine stabile, vorhersehbare Produktion unterstützen würden.

Verringerte Resilienz

Die Resilienz schwindet langsam, dann plötzlich. Wenn Teams monatelang auf Störungen reagieren, ersetzen Puffer die Planung. Jede Unterbrechung erscheint handhabbar, bis mehrere gleichzeitig auftreten. Zu diesem Zeitpunkt steigt das Lieferkettenrisiko, die Erholung verlangsamt sich und das Vertrauen sinkt, dass das Netzwerk Schocks absorbieren oder sich an langfristige Veränderungszyklen anpassen kann.

Praxisbeispiele des Peitscheneffekts

Die Realität der Lieferkette bringt den Peitscheneffekt weit vor der Theorie ans Licht. Diese Beispiele des Peitscheneffekts geben uns einen Einblick, wie alltägliche Entscheidungen, der Druck von Anreizen und Unsicherheit eine kleine Nachfrageänderung plötzlich in ein großes operatives Problem in allen möglichen Branchen verwandeln können.

Peitscheneffekt im Einzelhandel

Im Einzelhandel können Aktionen die Signale leise verzerren. Walmart und Target erleben oft Nachfragespitzen während Rabattaktionen, sodass die Geschäfte aggressiv nachbestellen. Lieferanten interpretieren diese Bestellungen als anhaltendes Wachstum. Wenn die Aktionen enden, fallen die Mengen, was zu überschüssigem Lagerbestand in der Lieferkette, gestressten Nachschubstrategien und belasteten Beziehungen führt, die Zeit, Geduld und Koordination erfordern, um sich in globalen Einzelhandelsnetzwerken mit jährlich wiederkehrenden saisonalen Zyklen zu stabilisieren.

Bullwhip-Effekt in der Fertigung

In der Fertigung beginnt der Bullwhip-Effekt oft bei den Händlern. Automobilhersteller wie Toyota und Ford sehen, wie Händler größere Bestellungen aufgeben, um ihre Zuteilung zu sichern. Diese Signale veranlassen die Zulieferer, die Produktion hochzufahren. Wenn sich die tatsächliche Nachfrage einpendelt, stehen Fabriken vor Kapazitätsschwankungen, stillgelegten Produktionslinien und plötzlichem Kostendruck, der weit über den Verkaufszyklus hinaus für Partner in der Lieferkette und Logistikteams auf globaler Ebene anhält.

Bullwhip-Effekt in der Pharma- und Gesundheitsbranche

Im Gesundheitswesen beeinflusst die Angst vor Engpässen die Bestellgewohnheiten. Krankenhäuser reagieren frühzeitig, sodass Unternehmen wie Pfizer und Johnson & Johnson plötzliche Volumenspitzen erleben. Distributoren folgen diesem Muster. Wenn sich die Nachfrage einpendelt, verbleiben Bestände, Kapital wird gebunden und die Bestandsverwaltung wird unter Regulierung, Audits und strengen Serviceanforderungen in regionalen Versorgungsnetzwerken schwieriger.

Bullwhip-Effekt während COVID-19

Die Auswirkungen der COVID-19-Lieferkette haben Unsicherheit definitiv in Aktion verwandelt. Panikkäufe brachten Marken wie 3M, Procter & Gamble und Unilever in den Überbetrieb. Bestellungen stiegen schnell an und die Transparenz ging leicht verloren. Später verlangsamte sich die Nachfrage, aber die überschüssigen Bestände füllten Lagerhäuser und zeigten, wie Angst, Geschwindigkeit und schwache Koordination selbst globale Lieferketten während anhaltender Krisenbedingungen weltweit überwältigen können.

10 Beste Strategien zur Reduzierung des Peitscheneffekts

Die Reduzierung des Peitscheneffekts ist mühsame Arbeit, keine sofortige Lösung. Mit klareren Signalen, geteilten Daten und konsequenten Gewohnheiten zur Lösung des Peitscheneffekts stabilisieren Teams die Nachfrage, reduzieren Risiken und schützen die langfristige Leistung der Lieferkette in verschiedenen Branchen.

1. Verbesserung der Nachfrageprognose

Bessere Prognosen beginnen mit der Akzeptanz von Unsicherheit. Kürzere Planungszyklen ermöglichen es Teams, schneller Kurskorrekturen vorzunehmen. Die Nutzung von Verkaufsdaten und der Analyse des Verbraucherverhaltens reduziert Fehler in der Nachfrageprognose, begrenzt Überreaktionen auf Nachfrageschwankungen und unterstützt stabilere Strategien für das Bestandsmanagement bei sich ändernden Marktbedingungen und saisonalen Nachfragezyklen.

2. Informationsaustausch zwischen Partnern

Wenn Partner isoliert arbeiten, ersetzen Annahmen Fakten. Ein starker Informationsaustausch in Lieferkettennetzwerken verbessert Vertrauen und Abstimmung. Die Sichtbarkeit von Lagerbeständen, Nachfrageschwankungen und Produktionsplänen reduziert defensives Bestellen, verbessert die Koordination in der Lieferkette und verringert die Variabilität in der Lieferkette, die durch verzögerte oder unvollständige Signale in der Wertschöpfungskette verursacht wird.

3. Einführung von Vendor Managed Inventory

Vendor Managed Inventory verlagert Entscheidungen zur Nachschubplanung näher an den tatsächlichen Verbrauch. Lieferanten füllen basierend auf Nutzung nach, nicht auf überhöhten Bestellungen. Dies glättet Nachschubstrategien, reduziert übermäßige Lagerbestände, verbessert die Reaktionsfähigkeit der Lieferkette und senkt Lagerhaltungskosten, die durch Panikkäufe und überhöhte Sicherheitsbestände in der Wertschöpfungskette entstehen.

4. Reduzierung von Bestellbündelungen

Bestellbündelungen erscheinen oft effizient, verzerren jedoch die Nachfrage. Große, seltene Bestellungen verstärken Volumenschwankungen und verwirren Lieferanten. Kleinere, regelmäßige Bestellungen stabilisieren Nachfragesignale, reduzieren logistische Ineffizienzen, verbessern die Kapazitätsauslastung und helfen Produktionsteams, planbarer zu arbeiten, ohne auf künstliche Spitzen reagieren zu müssen.

5. Stabilisierung von Preisstrategien

Häufige Aktionen senden gemischte Botschaften. Kunden kaufen früh ein und verschwinden dann. Durch die Stabilisierung von Preisstrategien reduzieren Unternehmen die Nachfrageverstärkung, unterstützen genauere Nachfrageprognosen und verhindern Bestandsverzerrungen, die zu Lagerengpässen und anschließendem Überbestand in mehreren Ebenen der Lieferkette führen.

6. Verkürzung und Stabilisierung von Lieferzeiten

Lieferzeiten beeinflussen das Verhalten stärker als Prognosen. Wenn Liefertermine unsicher erscheinen, schützen sich Teams mit Pufferzeiten und Sicherheitsreserven. Durch die Verkürzung von Prozessen und die Zuverlässigkeit von Zeitplänen wird das Bestellen ruhiger. Die Variabilität sinkt, Just-in-Time-Inventory funktioniert besser, das Risiko in der Lieferkette sinkt und Notfallfrachten verschwinden, wodurch die Effizienz der Lieferkette durch stabilere Nachschubentscheidungen in modernen Netzwerken heute verbessert wird.

7. Ausrichtung von Anreizen

Menschen folgen dem, wofür sie belohnt werden. Wenn Boni das Volumen begünstigen, steigen Bestellungen schnell an. Die Verschiebung von Anreizen hin zu Zuverlässigkeit im Service, Kostendisziplin und Effizienz verändert tägliche Entscheidungen. Teams halten inne, bevor sie überbestellen, gleichen den Kundenservice mit der Bestandsgesundheit aus und unterstützen die Optimierung der Lieferkette, die eine stabile Leistung gegenüber kurzfristigen Gewinnen in Abteilungen, bei Partnern und in Planungszyklen ohne zusätzlichen Aufwand oder Lärm bevorzugt.

8. Stärkung der kollaborativen Planung

Die Planung verbessert sich, wenn Partner aufhören zu raten und anfangen zu kommunizieren. Kollaborative Planung bringt Einzelhändler, Hersteller und Lieferanten in denselben Dialog, da gemeinsame Annahmen defensives Bestellen ersetzen. Mit verbesserter Sichtbarkeit stärkt sich die Koordination der Lieferkette, Produktionsineffizienz nimmt ab und Vertrauen wächst. Dieses Vertrauen ist wichtig, da ruhigere Planung Überreaktionen bei unerwarteten Nachfrageschwankungen reduziert und die Ausführung in volatilen Zeiten für alle Beteiligten stabil hält.

9. Optimierung von Nachschubstrategien

Nachschub wird reibungsloser, wenn Bestellungen das tatsächliche Verbrauchsverhalten der Kunden widerspiegeln. Optimierte Nachschubstrategien reagieren auf echte Verbrauchsmuster, nicht auf ängstliche Prognosen. Wenn Signale stabilisieren, nehmen Lagerengpässe ab, Überbestände schrumpfen und das Bestandsmanagement verbessert sich. Vorhersehbare Bestellungen stabilisieren auch Lieferkettenkosten, unterstützen bessere Planung und befreien Teams von ständigem Krisenmanagement in Geschäften, Lagern und Produktionslinien während unsicherer Nachfragezyklen.

10. Fokus auf Gesamtkostenbetrachtung

Der Stückpreis erzählt selten die ganze Geschichte. Die Gesamtkostenbetrachtung erzwingt ein breiteres Denken über Lagerhaltung, Transport, Serviceausfälle und Störungsrisiken. Diese Perspektive hilft Führungskräften, falsche Einsparungen zu vermeiden, Kompromisse ehrlich zu vergleichen und Beschaffungsentscheidungen zu treffen, die Margen schützen und nachhaltige Resilienz der Lieferkette unterstützen, lange nachdem Verträge unterzeichnet wurden und unerwartete Schocks Annahmen wiederholt auf globalen Märkten testen.

Peitscheneffekt vs. Forrester-Effekt

Diese beiden Begriffe werden oft synonym verwendet, bedeuten jedoch nicht dasselbe. Der Forrester-Effekt ist das ursprüngliche Systemkonzept, das erklärt, wie Verzögerungen und Rückkopplungsschleifen Oszillationen erzeugen. Der Peitscheneffekt ist dessen reale Ausdrucksform innerhalb von Lieferketten, bei der das Bestellverhalten die Nachfrage verstärkt, während sie stromaufwärts wandert.

Forrester-Effekt

Der Forrester-Effekt wurde 1961 von Jay W. Forrester in seinem bahnbrechenden Buch Industrial Dynamics eingeführt. Er erklärt die Nachfrageverstärkung mithilfe der Systemdynamik-Theorie und konzentriert sich auf:

- Informationsverzögerungen

- Rückkopplungsschleifen

- Prognose- und Entscheidungsverhalten

Forrester zeigte, dass selbst bei stabiler Kundennachfrage schlechter Informationsfluss und verzögerte Reaktionen innerhalb einer Lieferkette Instabilität, Lageroszillationen und Produktionseffizienzen erzeugen können. Der Forrester-Effekt wird hauptsächlich in akademischen und theoretischen Forschungen diskutiert.

Was ist der Peitscheneffekt?

Der Peitscheneffekt ist der moderne, weit verbreitete Begriff, der in den 1990er Jahren durch reale Studien zu Lieferketten populär wurde. Der Name stammt von der visuellen Analogie einer Peitsche, bei der kleine Bewegungen am Griff zu großen Schwüngen an der Spitze führen.

In Lieferketten hebt der Peitscheneffekt praktische und operative Probleme hervor, wie:

- Überbestände

- Out-of-Stock-Situationen

- Ungenaue Nachfrageprognosen

- Erhöhte Betriebs- und Logistikkosten

Dieser Begriff wird häufig in Diskussionen über Betriebsmanagement, Logistik und Geschäftsstrategien verwendet.

Key Differences Between Bullwhip Effect and Forrester Effect

Aspect | Forrester Effect | Bullwhip Effect |

|---|---|---|

Origin | Jay W. Forrester (1961) | Popularized in the 1990s |

Focus | Feedback loops and delays | Order amplification |

Scope | Any complex system | Demand and inventory flows |

Practical Impact | Conceptual insight | Inventory distortion and cost |

Usage | Academic and modeling | Operations and planning |

Peitscheneffekt vs. Nachfrageschwankungen

Diese beiden Ideen werden oft miteinander verwechselt, obwohl sie sehr unterschiedliche Probleme beschreiben. Nachfrageschwankungen beginnen bei den Kunden. Der Peitscheneffekt beginnt danach, innerhalb der Lieferkette. Das eine spiegelt die Realität wider. Das andere zeigt, wie Teams reagieren, interpretieren und sich schützen, wenn Signale stromaufwärts wandern.

Nachfrageschwankungen

Nachfrageschwankungen beziehen sich auf die natürlichen Schwankungen der Kundennachfrage im Laufe der Zeit. Diese Schwankungen können auftreten aufgrund von:

- Saisonalen Mustern

- Veränderungen in den Kundenpräferenzen

- Markttrends

- Wirtschaftlichen Bedingungen

- Aktionen oder Produktlebenszyklen

Nachfrageschwankungen existieren auf der Endkundenebene und spiegeln tatsächliche Veränderungen der Marktnachfrage wider. Sie sind ein normaler und unvermeidbarer Bestandteil des Geschäfts und weisen nicht zwangsläufig auf Ineffizienzen innerhalb der Lieferkette hin.

Der Peitscheneffekt

Der Peitscheneffekt tritt auf, wenn Nachfrageschwankungen verstärkt werden, während sie sich stromaufwärts in der Lieferkette bewegen. Selbst wenn sich die Kundennachfrage nur geringfügig ändert, können Lieferanten und Hersteller viel größere Schwankungen bei Bestellungen, Lagerbeständen und Produktionsniveaus erleben.

Diese Verstärkung wird typischerweise verursacht durch:

- Ungenaue Nachfrageprognosen

- Bestellbündelung

- Preisschwankungen und Aktionen

- Lange Lieferzeiten

- Mangelnden Informationsaustausch

Im Gegensatz zu Nachfrageschwankungen ist der Peitscheneffekt menschgemacht und resultiert aus mangelnder Koordination und Entscheidungsfindung innerhalb der Lieferkette.

Key Differences Between Bullwhip Effect and Demand Variability

Aspect | Demand Variability | Bullwhip Effect |

|---|---|---|

Source | Customer behavior | Supply chain decisions |

Nature | Natural and expected | Artificial and amplified |

Visibility | Seen at point of sale | Grows upstream |

Impact | Manageable with planning | Causes instability |

Solution | Better forecasting | Better coordination |

Fazit

Die meisten Lieferketten scheitern nicht über Nacht, doch kleine Entscheidungen summieren sich, Signale verschwimmen und plötzlich reagieren Teams, anstatt zu planen. So greift der Peitscheneffekt unbemerkt, treibt Überbestände, Fehlbestände und steigenden Logistikdruck voran, ohne dass es jemand beabsichtigt.

Wenn Bedarfsprognosen auf echten Daten basieren, Informationen zwischen Partnern fließen und Bestandsentscheidungen den tatsächlichen Verbrauch widerspiegeln, verschwinden die Störgeräusche. Sobald Teams aufhören, isoliert zu arbeiten, und anfangen, sich abzustimmen, stabilisiert sich die Leistung der Lieferkette und wird deutlich vorhersehbarer.

Lieferketten haben heute kaum Spielraum für Fehler. Lieferkettenstörungen halten an, die Kosten bleiben hoch und die Erwartungen steigen weiter. Wenn der Peitscheneffekt unkontrolliert bleibt, baut sich der Druck schnell auf. Doch wenn er reduziert wird, beruhigen sich die Abläufe, der Service wird zuverlässig und die Teams gewinnen endlich den nötigen Freiraum, um vorauszuplanen, anstatt ständig zu improvisieren.

Anfrage für Großbestellung

Einfache Bestellung, transparente Preise, direkt an Ihre Tür geliefert